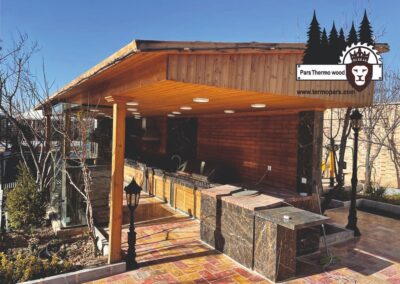

مراحل تولید ترموود

مراحل تولید ترمووود شاید مبحث جالبی باشد که فارغ از قیمت ترموود دغدغه برخی از شما کاربران باشد که از مراحل ساخت ترمووود آگاه نباشید.

چوب در کل یكی از اولین موادی می باشد كه بطور طبیعی و فراوان در دسترس بشر قرار داشته است. از اینرو تاریخ استفاده از آن به زمان های خیلی دور میرسد. با آنكه انسان پناهگاه اول زندگی خود را از غارنشینی آغاز كرد ولی از چوب پیش از سایر مواد دیگر استفاده میکرد.

قرنها است که اثبات شده سوزاندن سطح چوب در حریق، آن را برای استفاده در فضای بیرونی مقاومتر می نماید. در فرآیند تولید ترمووود یا چوب ترمو حرارت دیده ، همان چوب طبیعی است که ساختار سلولی آن بر اثر فرآیند تولید ترمووود تغییر تحول یافته است.

چوب حرارت دیده یا اصلاح شده با حرارت،که چوب ضد آب است را با نام ترموود می شناسند . در این مقاله درباره فرآیند تولید ترمووود و آماده شدن آن در مصارف مختلف از قبیل چوب نما، پارکت چوبی، علاوه بر نحوه شستشوی ترمووود صحبت خواهیم نمود.

تولید ترموود

انتخاب چوب مخصوص

در فرآیند تولید ترمووود برای محافظت و مراقبت تازگی چوب ترمو از رنگ ترمو استفاده میشود.

این رنگ ها (رزین ترمو نیز نامیده میشود) که تولیدات کشور کانادا و آلمان میباشد و در بازار ایران رونق فراوانی را داراست، به طور ضد یو وی و ضد آب میباشد و طول قدمت محصول را در برابر آفتاب و باران افزایش میدهد.

رنگ های ترمووود را ببینید… .

چوب ترمو عمدتا از جنگل های دارنده مجوز اروپا و بیشتر در کشور فنلاند تولید میشود که با مکانیزم حرارتی ترمو و بدون استفاده از مواد شیمیایی و صرفا با اتکا بر گرما در برابر نفوذ قارچ، کپک و موریانه محافظت گردیده و نسبت به چوب معمولی دارای ماندگاری بسیار بیشتری میباشد. همینطور این حرارت اضافه شده در فرآیند تولید ترمووود باعث تغییر و تحول رنگ یکنواخت محصول و زیبایی بیش تر محصول می گردد.

چوب ترمو در بیشتر مواقع از چوب زبان گنجشک (ASH) و چوب کاج (Pine) ساخته می شود که سبب ساز ارتقاء مقاومت جنس آن در قبال حالت جوی، بار آب و هوایی و اقلیم های متفاوت جغرافیایی می شود.

فرآیند تولید ترموود

خشک کردن چوب

در عملیات حرارت دهی، از آب، بخار، و درجه حرارت بالا استفاده میشود. ترکیباتی که از چوب تبخیر می شوند خورنده هستند.

تجهیزات حرارت دهی از فولاد ضد زنگ ساخته شده است و علاوه بر این، برای درجه حرارت بالا نیاز به یک استاندارد خاص برای دمنده، رادیاتور و وسایل و دستگاه های ایمنی موجود است. برای تولید گرمای مورد نیاز در فرآیند تولید ترمووود ، سیستم های گرمادهی با روغن داغ قابل استفاده است که با سوخت های زیستی سوخت نفتی یا گاز کار می نماید.

روش های دیگر برای گرمادهی مانند گرمایش الکتریکی مستقیم نیز قابل استفاده است. علاوه بر این تجهیزات مورد استفاده باید یک مولد بخار نیز برای تولید بخار مورد نیاز برای این فرآیند داشته باشند. گازهای تبخیر شده از چوب در طول فرآیند تولید ترمووود با انفجار و اشتعال مدیریت میگردد.

هدف اصلی این کار این است که از ورود بوی بد گازهای ناشی از تبخیر چوب به محیط زیست گرفته شود.

حرارت دهی چوب

در ادامه فرآیند تولید ترمووود عملیات حرارت دهی در یک محیط بسته انجام می شود که در آن درجه حرارت بسته به طرز مقاوم سازی 185 تا 215 درجه سانتیگراد افزایش پیدا میکند.

این فاز بلافاصله بعد از مرحله خشک شدن در دمای بالا آغاز می شود. بخار در طول مرحله خشک کردن و گرمادهی به عنوان محافظ استفاده میگردد تا از سوختن چوب جلوگیری نماید و بر تغییرات شیمیایی انجام گرفته در چوب نیز اثر می گذارد.

وقتی چوب در دمای خیلی بالا خشک شد در مرحله ی دوم فرآیند تولید ترمووود دمای کوره تا حدود ۱۸۰-۲۱۵ درجه سانتی گراد بسته به نوع استاندارد افزایش میابد. پس از رسیدن دما به این مرحله تا استفاده نهایی مورد نظر، چوب ترمو تا دو سه ساعت در همین دما ثبات نگه داشته میشود که در این مرحله وجود بخار آب از حریق سوزی خودداری میکند.

برای مطالعه بیشتر روی مزایا و ویژگی های ترموود به صفحه ی، مزایای ترموود مراجعه کنید.

رطوبت دهی و خشک کردن

در واپسین مراحل فرآیند تولید ترمووود برای کاهش دادن دمای چوب به طور منظم روی آن، آب اسپری می نمایند. وقتی دمای چوب ترمو به حدود 80 تا 90 درجه سانتی گراد رسید دوباره به آن رطوبت می دهند تا به رطوبت مناسب برسد. نتیجه این کار در تولید ترموود با 4 الی 7 درصد رطوبت می باشد.

در اصل همه باکتری های زیان بار درون چوب و همینطور موادی که فرم چوب را تغییر میدهند، نابود میشوند. در این فرآیند 36 ساعته بطور کلی چوب را متحول و یک نوع چوب کاملا جدید پدید می آورند. هوا دهی چوب 2 تا 3 ساعت بعد از عملیات حرارت دهی صورت میگیرد و بعد از عملیات حرارت دهی ضمن در اختیار گرفتن دقیق، چوب را خنک مینمایند.

البته دقت زیادی لازم است زیرا اختلاف درجه حرارت شدید بین محفظه چوب و هوای خارج میتواند سبب ساز ترک خوردن و شکستن آن شود.

علاوه بر این، در طی فرآیند تولید ترمووود چوب می بایست مجدد رطوبت داده شود تا برای استفاده، رطوبت مناسبی داشته باشد. سطح رطوبت نهایی چوب اثر قابل توجهی بر خواص کارکردی آن داراست زیرا کار با چوب خیلی خشک، سخت میباشد. ضمن اینکه در قیمت ترموود نیز اثر گذار است بعد از هوادهی، رطوبت نهایی چوب می بایست 5 تا 7 درصد باشد که بسته به درجه حرارت گرمادهی و نوع چوب، فاز هوادهی می تواند 5 تا 15 ساعت طول بکشد.

مراحل تولید ترمووود

برش در ابعاد استاندارد

در انتهای فرآیند تولید ترمووود در شرایطی که تیمار حرارتی به درستی انجام شده باشد و تنش های داخلی آزاده شده باشند ترموود پس از برش دچار تغییر شکل نمی شود. زیرا ترمو وود فاقد رزین می باشد نیروی مورد نیاز برش کاهش پیدا کرده و طول عمر تجهیزات برش به صورت قابل توجهی افزایش مییابد. حتی در چوب های لبریز، گره برش چوب ترمو با برش چوب معمولی تفاوت دارد.

تنها مشکلی که هنگام برش چوب ترمووود وجود دارد گرد و غبار چوب میباشد. زیرا ترموود بسیار کم آب است ،خاک اره آن بسیار ریز بوده و به راحتی در محیط پخش می گردد. به همین دلیل به تجهیزات مناسب برای بیرون کردن گرد و خاک اره ترمووود نیاز می باشد. امکانات مورد استفاده می بایست به خوبی آب بندی گردیده باشد و به اندازه کافی موثر باشند زیرا گام زیاد دندانه تیغ برش ممکن است سبب لب پر شدن کناره های ترموود شود.

برای دریافت اطلاعات بیشتر به صفحه ی، تفاوت ترموود فنلاندی با ترموود ایرانی مراجعه کنید.

برای خرید ترموود در تهران و سایر شهرستان ها با کارشناسان مجموعه ی پارس ترمو تماس بگیرید.

پیشنهاد می شود در فرآیند تولید ترمووود از تیغه های دندانه ریز استفاده شود زیرا عمر مفید تیغه ها از جنس کاربید و مواد مشابه بیشتر می باشد.